BORUNTE 산업용 로봇 영어(HC) 사용 설명서——사용자 애플리케이션 사용

1, 스탬핑 신청

1.1, 스탬핑 프로세스 기능 명령

1.4, 프로세스 설명 열기

1.4.1、사용 프로세스 열기

로그인 권한, 프로세스 설정 항목 입력

프로세스 설정을 클릭하여 다음 페이지로 이동:

프로세스 유형을 클릭하고 스탬핑을 선택하십시오.

1.4.2, 온라인 매개변수 설정

통신 구성을 클릭하여 스탬핑을 위해 설정해야 하는 온라인 매개변수를 설정합니다(단일 장치/온라인이 설정되어야 함).

CAN 온라인 설정 및 스탬핑 공정 관련 파라미터 설정

참고: 활성화된 포트에 따라 보드를 설정하십시오.

설명:

스탬핑 프로세스를 정상적으로 사용하려면 먼저 스탬핑 프로세스를 켜야 하며 스탬핑 관련 매개변수(CAN 설정& quot;온라인& quot;)를 설정해야 합니다. 그렇지 않으면 스탬핑 공정이 정상적으로 사용되지 않을 수 있습니다. 위의 매개변수를 수정한 후(스탬핑 프로세스 및 CAN 설정 온라인 켜기) 시스템을 다시 시작하십시오.

1.5, 스탬핑 프로세스 독립 실행형 / 온라인 작업

1, 단일 기계에서 사용할 때 스탬핑 공정 지침에 따라 가르 칠 수 있습니다.

2, 여러 온라인 작업

1.연결: 여러 대(1대 이상, 최대 15대)를 사용할 때 제어 장치는 네트워크 케이블(직선 네트워크 케이블)을 사용하여 제어 상자의 CAN1 또는 CAN2 소켓에 직접 연결할 수 있습니다. 첫 번째 및 테일 머신은 첫 번째 및 테일 CAN 포트에 삽입할 종단 저항(터미널 저항 플러그인)과 단락되어야 합니다. 보드의 경우 해당 설정에 따라 포트 배선을 활성화하십시오.

2. 관련 온라인 매개변수를 설정합니다(참고: 스탬핑 프로세스 사용, CAN 통신은 온라인, 이 매개변수는 설정 및 정상 사용 가능).

1, 통신 매개변수에서 CAN 설정 항목을 찾아 사용 중인 연결을 선택하고 ID(로컬 ID), 전송 속도(모든 매개변수는 동일한 온라인 연결이어야 함, 시스템을 다시 시작하려면 이 매개변수를 수정해야 함)를 구성합니다. ).

2, 온라인 하위 머신, 중간 머신, 테일 머신에 따라 머신 유형을 설정합니다(시스템을 다시 시작하려면 이 매개변수를 변경해야 함). 첫 번째 기계: 이 로봇의 기계 유형을"첫 번째 기계" 온라인 조건에서 첫 번째 로봇으로 선택할 때.

중간 기계: 로봇이 온라인 상태에서 중간 위치에 있는 경우 이 로봇의 기계 유형을 "중간 기계"로 선택하십시오. 테일 머신: 온라인의 경우 마지막 머신인 경우, 이 기계식 휴대전화의 머신 종류를&'테일 머신'으로 선택해주세요.&따옴표;

참고: 첫 번째 머신을 수행할 때 ID 포인트(녹색 표시)에 해당하는 모든 참여 슬레이브(첫 번째 머신 제외, 나머지는 슬레이브)를 넣으십시오. 슬레이브가 켜져 있을 때 첫 번째 머신 ID만 선택됩니다.

3. 스탬핑 시간, 가장 긴 스탬핑 시간 등을 설정하십시오.

참고: 스탬핑 시작, 자동(펀칭 시트)만 유효한지 확인합니다. 그렇지 않으면 기능이 유효하지 않습니다. 스탬핑 시간은 스탬핑 시작 시간이고, 가장 긴 시간은 정상 스탬핑이 완료된 후의 전체 사이클 시간이 스탬핑 비정상 여부를 검출하기 위한 판단 조건이다.

설명:

1, 구성 ID: 온라인으로 3대의 기계와 같은 첫 번째 기계 구성은 1, 슬레이브 2(중간), 슬레이브 3(꼬리)입니다. 다른 다중 시스템 온라인 설정도 비슷합니다.

2, 제어 통합 상자에는 CAN 설정만 있으며 2개의 포트(CAN1 및 CAN2)가 함께 사용됩니다. CAN 통신을 호스트 또는 테일 머신으로 사용하는 경우 종단 저항 플러그인을 다른 포트에 삽입해야 합니다.

보드는 두 개의 개별 포트(CANA 및 CANB)로 나뉩니다. B1 및 B2에는 CANB 포트용 종단 저항 인터페이스가 장착되어 있습니다. 첫 번째 및 마지막 기계가 활성화되고 CAN 통신에 CANB 포트가 사용되는 경우 짧은 와이어를 사용할 수 있습니다. 중간 시스템에 대한 포트 사용을 지정하고 관련 포트 매개변수를 설정합니다.

3, 독립 실행형/온라인 모드는 선택에 의해 결정됩니다. 작업: 로그인 권한, 중지 파일 아래에서 독립 실행형 또는 온라인 버튼을 클릭하여 전환합니다(펀치 기능만 표시되어 보조 버튼을 표시할 수 있음).

특별 참고 사항: 스탬핑 프로세스가 시작된 후 통신이 온라인으로 설정되어야 하며 스탬핑 프로세스를 정상적으로 사용할 수 있습니다. 그렇지 않으면 버튼이 표시되지 않으며 기능 옵션도 표시되지 않습니다.

1.6, 스탬핑 프로세스 교육 예제 프로그램

표준 스탬핑 템플릿(표준 온라인 템플릿)

2, 팔레타이징 공예 패키지

2.1, 팔레타이징 공예 지침서

2.2, 팔레트화 공정 데이터 설정 작업 흐름

운영 절차

1、개봉 과정

프로세스 사용을 건너뛸 수 있습니다.

메모:

1. 새 스타일, 내부 전환 지점, 팔레타이징 위치, 준비 지점, 지점은 저장 후 저장해야 합니다. 데이터를 저장할 수 있습니다. 그렇지 않으면 데이터가 유효하지 않습니다(저장되지 않음).

2. 팔레타이징 위치를 수정한 후 확인을 클릭하여 데이터를 수정해야 합니다.

3. 전환점, 전환점 시도는 전환점 위치로 이동할 수 있습니다. 팔레타이징 위치는 팔레타이징 위치를 선택한 다음 트라이얼 버튼을 클릭하여 팔레타이징 위치로 이동해야 합니다.

4. 팔레타이징 위치를 선택하고 클릭하여 설정하면 현재 위치를 선택한 팔레타이징 위치에 저장할 수 있습니다. 데이터를 수정하는 경우 수정 사항을 확인하고 유효해야 합니다. 아래와 같은 세부 조작 버튼:

메모:

1, 위의 스타일은 템플릿 프로그램의 모든 코드를 호출하는 데 사용할 수 있습니다. 통화시 해당 스타일을 정확히 불러주세요.

2. 트랜지션 포인트는 지정된 위치로 직접 설정할 수 있습니다. 준비 지점과 출발 지점은 항목의 위치에 대한 X, Y, Z 및 θoffset뿐입니다. 값이 직접 입력됩니다.

3. 팔레타이징 아이템의 위치를 지정된 지점으로 이동하고, 지점을 설정할 수 있습니다. 미세 조정하는 경우 항목을 클릭하고 해당 데이터를 배치하고 수정합니다. 확인을 클릭하면 항목 &의 위치 데이터가 변경됩니다.

4. 스타일의 모든 데이터가 수정된 후에는 스타일 버튼을 유효하게 저장해야 합니다. 그렇지 않으면 데이터가 손실될 수 있습니다. 스타일 삭제, 맨 아래(마지막 생성)에서 제거하려면 선택해야 합니다.

참고: 위의 그림은 설정입니다:

1, 레이어 수, 레이어 배열.

2, 팔레타이징 바인딩 카운터(카운터 번호)를 수정합니다.

위의 설정은 포인트 저장을 완료하여 현재 팔레트와 관련된 모든 설정 매개변수를 완전히 저장합니다. 삭제 버튼을 삭제해야 하는 경우 삭제할 수 있습니다.

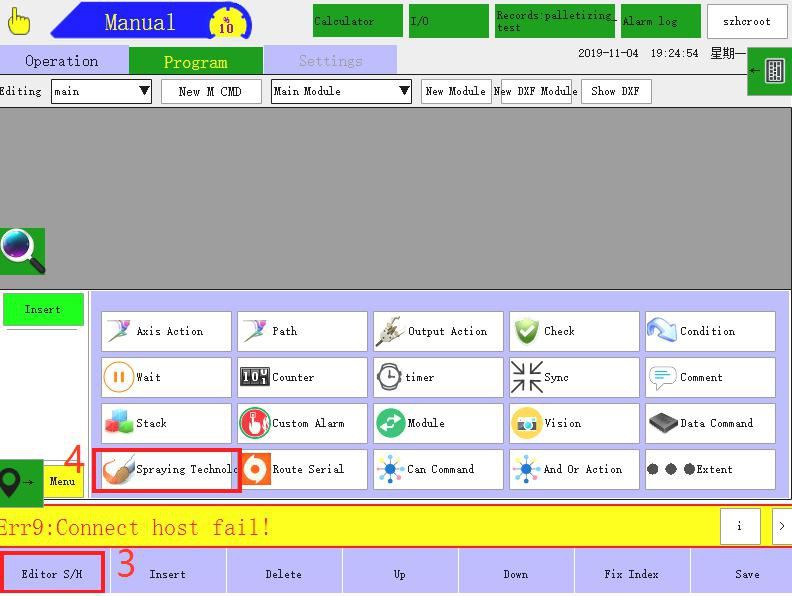

2.3、공예 프로그래밍 사용

설명:

5, 스태킹을 사용하고 팔레타이징 매개변수를 삽입합니다.

6, 호출할 생성된 팔레트 번호를 선택하고 작업 전에 티칭할 코드를 삽입합니다.

7, 설정이 있는 팔레트, 실제 상황을 설정하십시오. 그렇지 않으면 기본값입니다.

8, 팔레트 유형: 선택한 팔레트 클래스의 매개변수만 표시됩니다. 삽입할 때 팔레타이징 또는 디팔레타이징 선택이 표시됩니다. 팔레타이징은 낮은 곳에서 높은 곳으로, 디팔레타이징은 높은 곳에서 낮은 곳으로 진행합니다.

설명:

1, 프로세스 지침을 삽입하십시오. 전환 지점, 작업 준비 완료 지점, 스택 지점 및 이탈 지점의 4가지 지침이 있습니다. 자세한 내용은 지침의 설명을 참조하십시오.

2、스태킹 명령 해당 번호: 스태킹 번호를 선택합니다. 명령 사용 조건 설명:

1, 현재 프로그램에 팔레타이징 스택 매개변수가 있어야 합니다.

2, 사용하기 전에 팔레타이징 스택 매개변수(팔레타이징/디팔레타이징)를 삽입해야 합니다.

3, 사용은 호출된 팔레타이징 스택 매개변수와 함께 사용해야 합니다.

4, 명령 작업은 팔레타이징 스택 매개변수의 현재 작업 위치와 관련된 가변 유형 명령입니다.'시도할 수 있습니다.

다음과 같이 프로그램을 편집하십시오.

2.4, 팔레타이징 루틴 사용

1, 팔레타이징 작업

3, 스프레이/추적 공예

3.1, 준비 작업

분무 공정을 사용하기 전에 관련 부품을 준비하고 회로를 올바르게 연결하십시오.

1, RS485 통신 아날로그 모듈, RS485 인코더.

2, 외부 인코더, 아날로그 모듈 및 시스템 포트 신호 도킹을 올바르게 연결하십시오.

참고: 현재 RS485 통신을 지원하는 아날로그 모듈 및 인코더만

3.2, 부품 배선

배선은 해당 포트 매뉴얼을 참조하십시오.

RS485 통신 아날로그 모듈, RS485 인코더 등 및 호스트 CAN1 포트 배선.

3.3, 스프레이 프로세스 설정 단계

1, 스프레이 프로세스 설정 페이지 설명

정의 해석:

① 수동 제어: 상태 선택 스위치를 왼쪽 기어 위치로 돌려 로봇을 수동으로 조작할 수 있는 수동 상태로 만듭니다.

② 사용자 로그인 권한: 수동 작업을 수행하기 전에 적절한 권한을 얻기 위해 로그인합니다. 고급 관리자 암호: 123456

③ 동작 메뉴: 가르칠 동작 유형 인터페이스를 입력하고 해당 동작 버튼을 클릭하여 설정할 동작 편집 인터페이스로 들어갑니다.

④ 프로세스: 스프레이 프로세스 설정 페이지로 이동

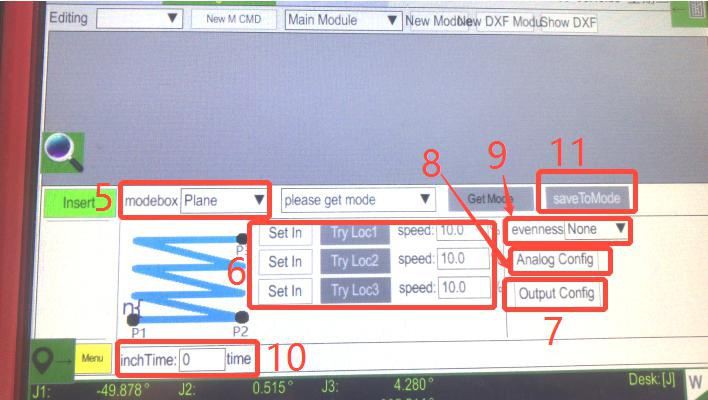

⑤ 모드 선택: 선, 호, 평면, 평면 인칭, 호면, 호 인칭 등의 옵션이 있습니다. 원하는 작동 모드를 선택하십시오.

⑥ 해당 트랙 모드의 해당 지점: 그림과 같이 P1: 플레인 모드 트랙 시작 위치, P2: 플레인 모드 트랙 중간 지점 위치, P3: 플레인 모드 트랙 끝 위치. 기록되지 않은 디스플레이는 회색으로 표시되고 기록된 디스플레이는 녹색입니다. 디스플레이가 녹색이면 해당 지점에서 테스트 실행을 수행할 수 있습니다.

참고: P1~P3은 동일한 라인에 설정할 수 없습니다.

⑦ 출력점 설정: 사용자 정의

⑧ 아날로그 설정: 채널 0~5의 6개 그룹, 0~10V의 아날로그 전압 출력 가능

메모:

통신 설정에서 해당 포트 기능을 선택해야 하며, 프로세스 설정에서 아날로그 엔코더를 확인해야 정상적으로 사용할 수 있습니다. (예: 위에 표시된 배선도, 먼저 설정해야 함) , 그런 다음 프로세스 설정에서 Analog Encoder를 확인하고,

, 그런 다음 프로세스 설정에서 Analog Encoder를 확인하고, 이때 아날로그 엔코더를 정상적으로 사용할 수 있습니다.)

이때 아날로그 엔코더를 정상적으로 사용할 수 있습니다.)

⑨ 평활도: 서로 연결된 두 직선의 평활도가 높을수록 호각이 커집니다.

⑩ n번 : 그림과 같이 N은 1번의 노치에 해당하며, 세로 막대형 차트는 3개의 노치를 가진다. 횟수 n은 3번으로 설정하고 나머지는 이 열에 의해 푸시됩니다.

⑪ 모듈에 저장: 사용자에 대한 모든 모듈 설정을 생성하고 클라이언트가 호출하도록 합니다.

참고: 생성할 때 마지막 옵션이 제공되고 새 모델 번호 또는 현재 모델 번호가 사용되며 현재 모델 번호는 원래 프로그램을 덮어쓰는 데 사용됩니다.

2, 추적 프로세스 설정 지침

해석의 정의:

①팔로우 활성화:확인 후 적용되는 과정을 확인하세요.

②데이터 소스:RS485 인코더, 인코더 가능(현재 지원되지 않음).

③정확성: 인코더 번호(1024 분해능 인코더와 같은 열, 값은 10으로 채워짐).

④피드백 밴드 후(단위: s):추적 과정에서 컨베이어 벨트 속도 편차 또는 엔코더 샘플링 편차로 인한 추적 오류를 나타냅니다. 정확도는 이 값으로 보상됩니다. 설정 범위는 0~0.511s입니다.

⑤역 계산:현재 엔코더의 계수 방향을 변경하려면 체크합니다.

⑥ 회전당 거리:엔코더가 컨베이어 벨트의 실제 주행 거리에 대해 한 바퀴 회전한 거리입니다.

회전 거리당 작동 모드 계산 예:

먼저 로봇 테이블의 좌표를 보정합니다. 작업대의 Y{0}} 방향은 컨베이어 벨트의 흐름 방향이어야 합니다. 작업대를 보정한 후 컨베이어 벨트에 보정 로드를 놓고 로봇 팔 스팬으로 흐릅니다. 컨베이어 벨트를 멈추십시오. 끝단은 티칭에 의해 교정봉의 상단으로 이동하여 교정봉과 정렬됩니다. 이 시점에서 "Record A" 버튼을 클릭하고 컨베이어 벨트를 시작하고 거리를 달리고 컨베이어 벨트를 중지합니다. 이때 캘리브레이션 로드는 여전히 로봇팔 스팬 범위에 있다. 이때 로봇 끝단은 티칭을 통해 캘리브레이션 로드 상단으로 이동합니다. 교정 막대 정렬. 이 시점에서 "Record B" 버튼을 클릭한 다음 계산을 클릭하면 값이 회전당 거리에 직접 표시됩니다.

⑦ 시작점 오프셋:설정 후 추적 시작점에서 설정한 값에 따라 일정 거리만큼 오프셋됩니다.

시작 오프셋 작업 예:

컨베이어 벨트의 보정 막대를 추적 시작점에 놓고 컨베이어 벨트를 정지합니다. 이때 “Record A” 버튼을 클릭하여 컨베이어 벨트를 시작하고 오프셋이 필요한 거리까지 주행한 후 컨베이어 벨트를 정지합니다. "기록" B" 버튼을 클릭한 다음 계산을 클릭하면 값이 시작점 오프셋에 직접 표시됩니다.

⑧간격 트리거(단위: mm):고정된 거리의 트리거 사진을 나타냅니다(시각적 추적 프로세스에서만 사용됨).

⑨ 지시 준수 유형에 따른 대상:팔로 유형은 현재 두 가지 모드를 지원합니다. 하나는 컨베이어 + 신호이고 다른 하나는 컨베이어 + 비전입니다.

⑩ 다음 명령 대상 - 다음 시작:로봇'의 시작 위치, 추종 거리(추적 반경), 추종 속도를 설정합니다. 다음 제품이 기록되고 대상이 범위 거리 내로 흐르면 로봇이 따라가기 시작합니다.

⑪ 대상 추적 명령 - 추적 중지: 기록된 대상 제품은 작동 범위를 초과하면 추적을 중지하거나 다음 트랙은 실행에 따라 중지합니다.

⑫ 대상 다음 명령 - 대상 기록:센서가 켜져 있을 때, 녹화 대상을 확인하고 클릭하여 현재 위치를 설정합니다. 즉, 센서가 점등될 때마다 제품의 위치가 기록되어 추적됩니다. 위치가 추적 범위에 들어가면 로봇이 추적을 시작하고 기록이 누적됩니다.

E.g:

첫 번째 제품이 흐르고 로봇이 따르고 후속 조치가 끝나지 않고 두 번째 제품이 감지되면 두 번째 제품의 위치가 기록되고 두 번째 제품은 종료 직후 두 번째 제품을 따릅니다. 제품. 제품은 물론 추적 범위를 입력하기 위해 두 번째 제품도 필요합니다.

3.4, 교육 템플릿 프로그램

3.4.1, 스프레이 교육 템플릿 프로그램

참고: 3~14행은 모듈 [1]의 내용으로 스프레이 프로세스 설정에 의해 생성된 추적입니다. 이해를 돕기 위해 주요 모델 번호로 내용을 확장했습니다.

3.4.2, 스프레이 추적 교육 템플릿 프로그램

1, 서브루틴-8에 따라 지시를 가르치면, 티칭 템플릿은 아래와 같습니다.

메인 프로그램 티칭, 티칭 템플릿은 아래와 같습니다.